记录号

数据库 建筑材料

标准名称 建筑幕墙用铝塑复合板

标准类型

标准名称(英)

标准号

标准发布单位

标准发布日期 2008-7-15批准

标准实施日期 2008-7-15实施

标准正文

范围

本标准规定了建筑幕墙用铝塑复合板(以下简称幕墙板)的术语和定义、分类、规格尺寸及标记、材料、要求、试验方法、检验规则、标志、包装、运输、贮存及随行文件。

标准主要适用于建筑幕墙用的铝塑复合板,其他用途的铝塑复合板也可参照本标准。

规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准。然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T191包装储运图示标志(GB/T191-2000,EQVISO780:1997)

GB/T1634.2塑料负荷变形温度的测定第2部分:塑料、硬橡胶和长纤维增强复合材料(GB/T1634.2-2004,IDTISO75-2:2003)

GB/T1720漆膜附着力测定法

GB/T1732漆膜耐冲击性测定法

GB/T1740漆膜耐湿热测定法

GB/T1766-1995色漆和清漆,涂层老化的评级方法(NEQISO4628-1:1980)

GB/T1771色漆和清漆,耐中性盐雾性能的测定(GB/T1771-2007,IDTISO7253:1996)

GB/T2918塑料试样状态调节和试验的标准环境(GB/T2918-1998,IDTISO291:1997)

GB/T3880.2一般工业用铝及铝合金板、带材(第2部分:力学性能)

GB/T4957非磁性金属基体上非导电覆盖层厚度测量,涡流方法(GB/T4957-2003,IDTISO2360:1982)

GB/T6388运输包装收发货标志

GB/T6739涂膜硬度铅笔测定法(GB/T6739-2006,IDTISO15184:1998)

GB8624-2006建筑材料及制品燃烧性能分级

GB/T9286色漆和清漆,漆膜的划格试验(GB/T9286-1998,EQVISO2409:1992)

GB/T9754色漆和清漆,不含金属颜料的色漆漆膜之20、60和80镜面光泽的测定(GB/T9754-2007,IDTISO2813:1994)

GB/T9780建筑涂料涂层耐沾污性试验方法

GB11115低密度聚乙烯树脂

GB11116高密度聚乙烯树脂

GB/T11942彩色建筑材料色度测量方法

GB/T15182线型低密度聚乙烯树脂

GB/T16259彩色建筑材料人工气候加速颜色老化试验方法

术语和定义

下列术语和定义适用于本标准。

铝塑复合板aluminium—plasticcompositepanel,简称铝塑板,是指以塑料为芯层,两面为铝材的3层复合板材,并在产品表面覆以装饰性和保护性的涂层或薄膜(若无特别注明则通称为涂层)作为产品的装饰面。

建筑幕墙用铝塑复合板aluminium—plasticcompositepanelforcurtainwall,用作建筑幕墙材料的铝塑复合板。

波纹wave,产品装饰面上非装饰性的波浪形纹路或凹凸。

疵点spot,产品装饰面层的局部缺陷。

鼓泡bubble,产品铝材或装饰面层的局部凸起。

分类、规格尺寸及标记

分类:按幕墙板的燃烧性能分为普通型和阻燃型。

规格尺寸:幕墙板的常见规格尺寸如下:

长度:2000、2440、3000、3200等,单位为mm。

宽度:1220、1250、1500等,单位为mm。

最小厚度:4,单位为mm。

幕墙板的长度和宽度也可由供需双方商定。

标记代号:普通型,代号为G;阻燃型,代号为FR;氟碳树脂涂层装饰面,代号为FC。

标记方法:按幕墙板的产品名称、分类、装饰面、规格尺寸、铝材厚度及标准编号顺序进行标记。

标记示例:规格为2440mm×1220mm×4mm、铝材厚度为0.50mm、表面为氟碳树脂涂层的阻燃型幕墙板,其标记为:示例———建筑幕墙用铝塑复合板FRFC2440×1220×40.50GB/T17748-200×。

材料———铝材。幕墙板采用材质性能应符合GB/T3880.2要求的3×××系列、5×××系列或耐腐蚀性及力学性能更好的其他系列铝合金。铝材应经过清洗和化学预处理,以清除铝材表面的油污、脏物和因与空气接触而自然形成的松散的氧化层,并形成一层化学转化膜,以利于铝材与涂层和芯层的牢固粘接。

涂层。幕墙板涂层材质宜采用耐候性能优异的氟碳树脂,也可采用其他性能相当或更优异的材质。

注1:目前最广泛采用的是耐候性优异的聚偏二氟乙烯氟碳树脂(PVDF),但纯PVDF树脂不宜在铝材上直接涂装,而要适当加入一些其他材料,以改变其涂装性能,即构成通常所称的70%氟碳树脂。

注2:70%氟碳树脂,是指生产铝塑板涂层所用油漆的各种原材料中,PVDF占树脂原料的70%。由于油漆中还有颜料等成分及氟碳树脂涂层下通常有一层非氟碳树脂材质的底涂,因此铝塑板总涂层中PVDF的最终含量大约为25%~45%。

芯材:普通型幕墙板芯材所用原料的材质性能应符合GB11115、GB11116、GB/T15182或其他相应的国家或行业标准要求。芯材与铝材之间的复合用粘结膜可参考附录A。

注1:芯材原料的品质与铝塑板的产品质量密切相关。劣质废旧塑料中往往含有大量有害杂质及严重老化的塑料,对铝塑板的质量是极为不利的。

注2:聚氯乙烯通常被认为不宜用作芯材,因为它在高温下易分解产生强烈的有毒和腐蚀性的物质。

要求

外观质量:幕墙板外观应整洁,非装饰面无影响产品使用的损伤,装饰面外观质量应符合表1的要求。

尺寸允许偏差:幕墙板的尺寸允许偏差应符合表2的要求,特殊规格的尺寸允许偏差可由供需双方商定。幕墙板的铝材厚度及涂层厚度应符合表3的要求。幕墙板的性能应符合表4的要求。

试验方法/试验环境:

试验前,试样应在GB/T2918规定的标准环境下放置24小时。除特殊规定外,试验也应在该条件下进行。

试件的制备:制备试件时应考虑到产品装饰面性能在纵、横方向上要求具有一致性,除装饰面性能外产品在纵、横方向和正背面上的其他要求也具有一致性。试件的制取位置应在距产品边部50mm以里的区域内,试件的尺寸及数量见表5。

外观质量:目测试验应在非阳光直射的自然光条件下进行。将板按同一生产方向并排侧立拼成一面,板与水平面夹角为70°±10°,距拼成的板面中心3m处目测。

对目测到的各种缺陷,使用最小分度值为1mm的直尺测量其最大尺寸,该最大尺寸不得超过表1中缺陷规定的上限。抽取和摆放试样者不参与目测试验。

当对色差的目测结果有争议时,色差仲裁试验按GB/T11942的方法进行,试验中应保持试件生产方向的一致性。

尺寸允许偏差

厚度:用最小分度值为0.01mm的厚度测量器具,测量从板边向内至少20mm处的厚度,这些测量点至少应包括四角部位和四边中点部位在内的多处的厚度。以全部测量值与标称值之间的极限值误差作为试验结果。

长度(宽度):长度在板宽的两边,宽度在板长的两边用最小分度值为1mm的钢卷尺测量。以长度(宽度)的全部测量值与标称值之间的极限值误差作为试验结果。

对角线差:用最小分度值为1mm的钢卷尺测量并计算同一张板上两对角线长度之差值。以测得的全部差值中的最大值作为试验结果。

边直度:将板平放于水平台上,用1000mm长的钢直尺的侧边与板边相靠,再用塞尺测量板的边沿与钢直尺的侧边之间的最大间隙。以各边全部测量值中的最大值作为试验结果。

翘曲度:将板凹面向上平放于水平台上,用1000mm长的钢直尺侧立于板上面,再用一最小分度值为0.5mm的直尺测量钢直尺与板之间的最大缝隙高度。以全部测量值中的最大值作为试验结果。

铝材厚度:将从试样上取下的铝材作为试件。用最小分度值为0.001mm的厚度测量器具测量铝材的厚度(不应包含涂层等的厚度)。测量应在足够多的地方进行,但在每块试件上至少要测量四角和中心5个部位。以全部测量值的最小值和算术平均值作为试验结果。

涂层厚度:涂层厚度是指涂层的总厚度,按照GB/T4957的规定在试件上足够多的地方进行试验,但在每块试件上至少要测量四角和中心5个部位。以全部测量值的最小值和算术平均值作为试验结果。

性能

1.1.1表面铅笔硬度:按照GB/T6739的规定进行,试验后试件表面应无犁沟和划伤。取全部测量值中的最小值作为试验结果。

涂层光泽度偏差:按照GB/T9754的规定在试件上足够多的地方测量光泽度值,但在每块试件上至少要测量四角和中心5个部位。试验中应保持试件生产方向的一致性。以全部测量值中的极大值与极小值之差值作为试验结果。

涂层柔韧性:

1.1.1.1方法概述:涂层柔韧性是指把涂层铝材的涂层面朝外绕自身紧贴裹卷进行180°弯曲,测定涂层无开裂或脱落等破坏现象时的最小裹卷次数。

1.1.1.2试验过程:将从试样上取下的涂层铝材作为试件,一端留出13mm~20mm的距离便于夹持,使试件涂层面朝外绕自身紧贴裹卷进行180°弯曲。首先弯曲超过90°,再用带有光滑钳口套的台钳夹紧成180°,中间不留空隙,称为0T。检查涂层(可用5~10倍的低倍放大镜)有无开裂或脱落,如有,再继续紧贴试件前次所裹卷部分再裹卷弯曲180°,中间不留空隙,称为1T,重复0T的步骤检查涂层。如此进行2T、3T……,直到涂层首次不产生开裂或脱落等破坏现象为止。以全部试验值中T值最大者为试验结果。

涂层附着力:划格法试验按GB/T9286的规定进行,划圈法试验按GB/T1720的规定进行。仲裁时,按GB/T1720的规定进行试验。以全部试验值中的最小值作为试验结果。

耐冲击性:按GB/T1732的规定进行试验,冲击锤的重量为1kg,冲头直径为12.7mm,试件装饰面朝上,通过调节不同的冲击高度,测量冲击后试件涂层既无开裂或脱落,正反面铝材也无明显裂纹的最大冲击高度,以该高度值乘以冲锤重量作为试验值。以全部试验值中的最低值作为试验结果。

涂层耐磨耗性:

1.1.1.3方法概述:耐磨耗性能是指用落砂冲刷磨损涂层的方法试验涂层的耐磨耗性能。通过导管将符合规定要求的试验用砂从规定的高度落到试件涂层上冲刷涂层,直至磨穿涂层并露出规定大小尺寸的铝材为止。以磨掉单位涂层厚度所用砂量作为该涂层的耐磨耗性。

1.1.1.4试验用砂:应采用符合表6级配要求的石英砂。

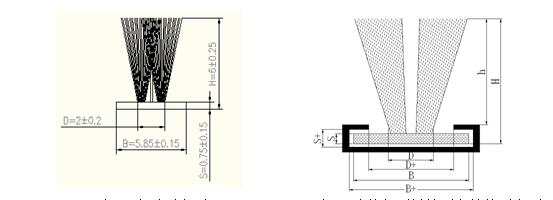

1.1.1.5仪器要求:导管内径19mm,长914mm,竖直放稳。试件与导管成45°角,管口到试件表面的最近点距离为25mm。落砂流量为7L/min±0.5L/min。

1.1.1.6试验过程:在每个试件表面划出3个直径25mm的圆形区域作为待试验部位,按照GB/T4957在每个区域内多次(至少3次)测量涂层厚度并求出算术平均值作为该区域的涂层厚度。

将试件安放到耐磨耗试验机上,使其中一个圆形区域的中心正好位于导管的正下方。在漏斗中不断加入试验用砂,通过导管中的落砂连续冲刷试件表面涂层,直至磨到露出直径为4mm圆点的铝材为止,并计算总的用砂量。依次冲刷其余圆形区域。注意试件上的各圆形区域之间应有足够距离,以保证各区域之间的试验值不会产生相互影响。

1.1.1.7计算

耐磨耗性按(1)式计算:(1)式中:

A———耐磨耗性,单位为升每微米(l/μm);

V———总的用砂量,单位为升(l);

T———圆形区域内的涂层厚度,单位为微米(μm)。

取全部耐磨耗性试验值的平均值作为试验结果。

涂层耐盐酸性、耐油性:

将内径不小于50mm的玻璃管的一端置于试件涂层表面,用不被所用化学试剂侵蚀且不腐蚀试件的密封材料将该端与涂层表面之间密封固定好,将化学试剂倒入管内,使试剂液面高度为20mm±5mm。盖住管上端,使化学试剂不受挥发和空气的影响。静置到规定的时间后取下试件并用水冲去表面的化学试剂,目测试验处涂层有无变色、凸起、起泡、粉化等异常的外观变化。

化学试剂分别采用体积分数为5%的盐酸、20号机油,静置时间24小时。以全部试件中外观异常变化最严重者作为试验结果。

涂层耐碱性:

按7.7.7的试验方法,化学试剂采用质量分数为5%的氢氧化钠,静置24小时后,目测涂层有无凸起、起泡、粉化等异常的外观变化。对于色差的试验,在试验部位随机选取两点按GB/T11942的规定测量在同一位置和角度条件下试件经耐碱试验前后的色差值。以全部试件中外观异常变化最严重者作为试验结果,其中色差试验结果取全部试件所测得的色差值中的最大值。

涂层耐硝酸性:

在200ml的广口瓶中装入100ml的分析纯硝酸,将试件的涂层面向下扣在广口瓶的瓶口上30min,取下试件在流水中冲洗1min,用纱布吸干表面的水分放置24小时,目测涂层有无凸起、起泡、粉化等异常的外观变化。对轻微变色的检验,在试验部位随机选取两点按GB/T11942的规定测量在同一位置和角度条件下试件经耐硝酸试验前后的色差值。取全部试件所测得的色差值中的最大值作为试验结果。

涂层耐溶剂性:

用一柔性擦头裹4层医用纱布,吸饱丁酮溶剂后在试件涂层表面同一地方以1000g±10g的压力来回擦拭200次,目测擦拭处有无露底(即显露内层涂层或铝材)现象。擦拭行程100mm,频率为100次/min,擦头与试件的接触面积为2cm2,擦拭过程中应使纱布保持丁酮浸润。以全部试件中耐溶剂性最差者作为试验结果。

涂层耐沾污性:

按照GB/T9780的规定进行。取全部试件测试值的算术平均值作为试验结果。

耐人工气候老化:

老化时间为4000小时,累积总辐射能不小于8000MJ/m2。黑板温度为55℃±3℃,相对湿度为65%±5%。其余按GB/T16259的规定进行。

试验后试件不得有开胶现象。按GB/T11942、GB/T9754和GB/T1766-1995测量试件相同位置相同方向涂层老化前后的色差、失光等级及其他老化性能。色差和失光等级以全部试件试验值的算术平均值作为试验结果,其他老化性能以全部试件中的最差者为试验结果。

耐盐雾性:

耐盐雾时间为4000小时,按GB/T1771的规定进行盐雾试验。试验后试件不得有开胶现象。按GB/T1740-1979的评级方法进行评级,以全部试件中性能最差者作为试验结果。

弯曲强度、弯曲弹性模量:

1.1.1.8材料试验机:

能以恒定速率加载,示值相对误差不大于±1%、试验的最大荷载应在试验机示值的15%~90%之间。

1.1.1.9试验过程:

用游标卡尺测量试件中部的宽度和厚度,将试件居中放在弯曲装置上,按3点弯曲方法进行加载直至达到最大载荷值,同时记录载荷—挠度曲线。跨距为170mm,加载速度为7mm/min,压辊及支辊的直径为10mm。

1.1.1.10计算:

弯曲强度和弯曲弹性模量分别按(2)、(3)式计算:

———(2)———(3)

式中:

滓———弯曲强度,单位为兆帕(MPa);

抓———弯曲弹性模量,单位为兆帕(MPa);

Pmax———最大弯曲载荷,单位为牛顿(N);

L———跨距,单位为毫米(mm);

b———试件中部宽度,单位为毫米(mm);

h———试件中部厚度,单位为毫米(mm);

驻妆———载荷─挠度曲线上弹性段选定两点的载荷差值,单位为牛顿(N);

驻L———载荷─挠度曲线上与ΔP对应的挠度差值,单位为毫米(mm)。

以6个试件为一组,测量正面向上纵向、正面向上横向、背面向上纵向、背面向上横向各组试件的弯曲强度和弯曲弹性模量,分别以各组试件的测量值的算术平均值作为该组的试验结果。

贯穿阻力剪切强度

1.1.1.11材料试验机:

能以恒定速率加载,示值相对误差不大于±1%,试验的最大荷载应在试验机示值的15%~90%之间。

1.1.1.12剪切夹具:

为冲孔剪切夹具,其构造能使试件卡紧在不动模块和可动模块之间,使得测试时试件不发生偏斜。

1.1.1.13试验过程:

用千分尺在离试件中心13mm对称的4个点处测量试件的厚度并计算其算术平均值作为该试件的厚度。在试件中心钻一直径为11mm的装配孔,把试件装在冲头上,用垫圈和螺母将其固定紧,装好夹具,拧紧螺栓,在冲头上以1.25mm/min的速度施加载荷,记录试件所承受的最大载荷。

1.1.1.14计算:

最大载荷即为该试件的贯穿阻力。剪切强度按(4)式计算。

R= ———(4)(4)式中:

R──剪切强度,单位为兆帕(MPa);

P———最大载荷,单位为牛顿(N);

h──试件厚度,单位为毫米(mm);

d──冲孔直径,单位为毫米(mm)。

以全部试件试验值的算术平均值作为试验结果。

剥离强度

1.1.1.15材料试验机:

能以恒定速率加载,示值相对误差不大于±1%,试验的最大荷载应在试验机示值的15%~90%之间。

1.1.1.16滚筒装置:

滚筒装置主要由滚筒、试件夹、试件夹的平衡配重、柔性加载带及上下夹板所组成。滚筒中间段外径为100mm,滚筒两头缠绕加载带的凸缘的外径加上加载带的厚度应比滚筒中间段外径大25mm。

1.1.1.17试验过程:

在试件两端将待剥离面的铝材剥开一小段,其中一端剥开铝材后将后面的芯材和铝材截去,把留下的铝材夹在上夹板上并与试验机的上夹头相连;把另一端剥开的铝材用试件夹夹在滚筒上。使试件的长度轴线与滚筒的中心轴线垂直,试验机载荷清零,然后把下夹板与试验机的下夹头相连。

用游标卡尺测量试件的宽度,试验机以25mm/min的速度进行拉伸,滚筒向上旋转爬升,铝材被剥离开并缠绕在滚筒上,直至试件剥开至少150mm,同时记录载荷—剥离距离曲线。使试验机返回直到滚筒回到剥离前的初始位置,重复试验机拉伸动作并运动同样的距离,同时记录拉伸载荷-拉伸距离曲线。根据所记录的曲线计算试件剥开25mm~150mm范围内对应的平均剥离载荷、最小剥离载荷和平均拉伸载荷。

1.1.1.18计算:

剥离强度的计算按(5)、(6)式进行:

———(5)———(6)

———平均剥离强度,单位为牛顿·毫米每毫米(N·mm/mm);

Tmin———最小剥离强度,单位为牛顿·毫米每毫米(N·mm/mm);

r0———滚筒凸缘半径加上加载带厚度的一半,单位为毫米(mm);

ri———滚筒中间段半径加上被剥离层厚度的一半,单位为毫米(mm);

F0———按等距离方法计算的平均拉伸载荷,单位为牛顿(N);

Fp———按等距离方法计算的平均剥离载荷,单位为牛顿(N);

Fmin———最小剥离载荷,单位为牛顿(N);

b———试件宽度,单位为毫米(mm)。

以6个试件为一组,分别测量正面纵向、正面横向、背面纵向、背面横向各组试件中每个试件的平均剥离强度和最小剥离强度。分别以各组试件的平均剥离强度的算术平均值和最小剥离强度中的最小值作为该组的试验结果。

耐温差性

将试件在-40℃±2℃下恒温至少2h,取出放入80℃±2℃下恒温至少2h,此为一个循环,共进行50次循环。目测试件有无鼓泡、剥落、开胶、涂层开裂等外观上的异常变化,按照7.7.4进行附着力的试验;按照7.7.16分别测量并计算耐温差试验前后剥离强度平均值的下降率。

热膨胀系数

用最小分度值为0.02mm的游标卡尺分别测量室温(23℃)、低温(-30℃)和高温(70℃)下试件各测量位置的长度(测量位置分别为AB、CD、EF、A′B′、C′D′、E′F′)。在测量长度前,试件应在相应的温度

下恒温至少1h。

按(7)式分别计算各测量位置的热膨胀系数:

———(7)

(7)式中:

α———热膨胀系数,单位为每摄氏度(℃-1);

L0———室温下试件长度,单位为毫米(mm);

L1———低温下试件长度,单位为毫米(mm);

L2———高温下试件长度,单位为毫米(mm);

T1———低温温度,单位为摄氏度(℃);

T2———高温温度,单位为摄氏度(℃)。

测量纵向和横向全部位置的热膨胀系数,分别以纵向和横向的测量值的算术平均值作为试验结果。

热变形温度

以加热前后试件中点挠度的相对变化量达到0.25mm时的温度作为试件的热变形温度。试件平放,所加试验载荷应使试件的最大弯曲正应力达到1.82MPa,其计算方法按(8)式进行:

P= ———(8)(8)式中:

P———试验载荷,单位为牛顿(N);

L———跨距,单位为毫米(mm);

b———试件中部宽度,单位为毫米(mm);

h———试件中部厚度,单位为毫米(mm);

其余按GB/T1634.2的规定进行试验。以6个试件为一组。分别测量正面向上纵向、正面向上横向、背面向上纵向、背面向上横向各组试件的热变形温度,分别以各组试件的测量值的算术平均值作为该组的试验结果。

耐热水性

将试件浸没在98℃±2℃蒸馏水中恒温2h,试验中应避免试验过程中试件相互接触和窜动。然后让试件在该蒸馏水中自然冷却到室温,取出试件擦干,目测试件有无鼓泡、开胶、剥落、开裂及涂层变色等外观上的异常变化;按照7.7.4进行附着力的试验。以全部试件中性能最差的试验值作为试验结果。距离试件边缘不超过10mm内的铝材与芯材的开胶可忽略不计。

燃烧性能

按GB8624的规定进行。

检验规则出厂检验

每批产品均应进行出厂检验。检验项目包括:规格尺寸允许偏差、外观质量、涂层厚度、光泽度偏差、表面铅笔硬度、涂层柔韧性、附着力、耐冲击性、耐溶剂性、剥离强度、耐热水性、耐酸性、耐碱性。

型式检验

型式检验项目包括第6章规定的全部技术要求。

![黄星海:成为建筑五金创新的领跑者[专访坚铭建筑五金]](http://www.windoor168.com/gsjj_PIC/S20120505102011405.jpg%22)