结构胶施工工艺标准

1. 前工序/原材料质量标准

1.1 核对组件所有材料的规格、尺寸、厚度、颜色和表面质量是否与领料单相符。

1.2 型材及框:检查长、宽尺寸,对角线差、阶差、表面质量。检验玻璃附框,组框间隙≤0.3mm,用0.3mm的塞尺分别插入四组角处,通不过为合格,反之不合格,接缝阶差≤0.2mm,用深度尺检验阶差,超差要用橡皮锤轻敲修平。

1.3 结构胶:检查出厂日期、批量、颜色、保证期、外观质量,结构胶与耐候胶必须配套使用,并有与胶配套的铝型材、玻璃等相材料的形容性实验报告,合格后方可使用。

1.4 玻璃:检查长、宽尺寸、厚度、颜色、外观质量。目测检验玻璃外观质量,玻璃无裂纹、无掉边。

1.5 单双面胶条:检查宽度、厚度、胶层质量。宽度允许差为﹣0.5mm,厚度允许差为﹢0.1mm,撕下保护纸,以卡尺贴上胶条表面为准,测量其宽度和厚度,在公差内为合格,否则不能使用,胶层均匀不脱落,目测胶层无断裂。

1.6 清洗剂:酒精、丙酮、异丙酮、丁醇二甲苯等,应选用相容性试验报告制定的清理用溶剂,或经过试验合格后选用清理用溶剂及。

1.7 抹布:采用白色、清洁、柔软、烧毛处理的棉布。

1.8 保护胶带:采用纸基压敏胶带,粘贴后容易撕掉,不留痕迹。

2. 生产加工工艺质量标准

2.1 检测项目及要求

2.1.1打胶之前要有相容性试验报告,并在打胶现场做相容性复验。

2.1.2检测双组份结构胶的调配基胶合固化剂。

(1)在设备调胶刻度尺是调配基胶和固化剂。

(2)检测调配比,将两个小纸杯分别放在基胶和固化剂的出胶口处,取出同一时间内两种胶的量,然后分别放在天平是称量,直到符合标准为止。

2.1.3 做混胶均匀性试验,把混胶挤在A4纸中间,将纸对折压平,然后打开纸观察结构胶混合的均与状态,无异色条纹或斑点为混胶合格,佛则重新调配。

2.1.4 做剥离试验样件,取与实际结构相同的玻璃合铝型材各一件,长度200*50用清洗剂进行清洗,然后在其清洗后的表面是打胶。在环境温度15-27°,相对湿度大于50%的条件下放置7天进行剥离检验。

2.2 打胶前清理要求

2.2.1 清洗部位的确定

清洗区域的宽度是打胶区域宽度的1.5-2倍。采取正确的清洗剂清洗打胶区域。

2.2.2 清洗剂的确定

常用的清洗剂有酒精、丙酮、异丙酮丁醇、二甲苯等,具体选用时应进行试验后再选用清理用溶剂。清洗剂不能对被清洗的表面产生腐蚀、污染和破坏现象。

2.2.3 清洗步骤

(1)用第一块干净抹布清除待打胶部位的浮尘等杂物。

(2)将溶剂倒出至第二块干净抹布是润湿,以同一方向擦拭。

(3)用第三块经过烧毛处理的干抹布在溶剂挥发前,将溶剂及污物沿第一块抹布的擦拭方向擦拭。

(4)抹布在变污前经常更换,三块抹布分开摆放在干净地方,避免摆放过程中弄脏。

2.2.4 清理的质量要求

操作后无任何污物,若擦拭后仍有污物,或清洗15分钟内未使用或清洗面积30分钟内未能涂完胶的,则重复上序清洗步骤。

2.2.5 打胶环境要求

打胶房应洁净,无粉尘,有良好通风,并保证一定的光照。环境温度15-27°,空气相对湿度大于50%。

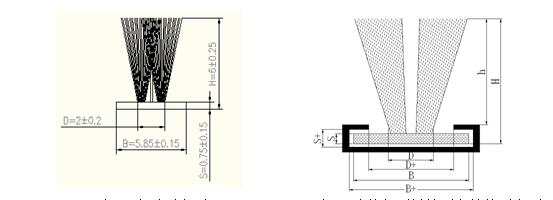

2.3 胶尺寸定位要求

2.3.1 按图纸尺寸贴单面贴、双面贴。单、双面贴直线度允许差为0.5mm,双面贴厚度允许偏差为﹢0.1mm。

2.3.2 按设计要求的胶缝形式确定纸基保护胶带的粘贴位置,尺寸位置偏差不大于1mm。

2.4 胶定位尺寸检查

2.4.1 按图纸检查单、双面贴的厚度。双面贴厚度允许偏差﹢0.1mm。

2.4.2 单、双面贴直线度允许差为0.5mm

2.4.3 纸基保护胶带的尺寸位置偏差不得大于1mm。

2.5 组件固定要求

2.5.1 将组好的组件用夹具固定好,防止传动。

2.5.2 将组件水平放在周转架是并将组件连同周转架一起放在工作台上。做好打胶准备。

2.6 首件打结构胶要求

2.6.1 首件打结构胶过程:在批量打胶前,由打胶班长选拔打胶水平较高的打胶工按图纸及标准条款的内容利用打胶机进行首件打胶。承担批量打胶的其他大胶工要在首件打胶现场学习操作要领,在掌握首件操作要领后方可进行批量件打胶。

2.6.2 首件结构胶缝质量等级的确定

(1) 结构胶胶缝宽度:允许偏差0-0.5mm,结构胶胶缝厚度0-0.3mm。

(2) 合格品胶缝外观形状要求:要连续、饱满、平整、光滑、美观、无气泡、无接头、无残胶、无飞边、无污迹、转角处圆滑过渡、无缺肉断裂。

2.6.3 首件工艺参数的记录,班长将达到合格品首件的结构胶配比、混胶均匀性、固化时间、环境温度、环境湿度等工艺参数记录下来。按附表“批量产品首件结构胶打胶参数表”要求填写。填写的“批量产品首件结构胶打胶参数表”用塑料封皮拉杆夹装订成册放置在打胶班的明显部位,由班长负责保管。

2.7 首件质量检查

首件胶缝质量的检查依据和程序:首件打胶后由操作者本人按图纸、工艺文件及工艺标准要求进行自检,自检通过后交班长互检,班长通过后上报给公司首件胶缝质量鉴定组。

2.8批量打胶

2.8.1 班长在批量打胶前向承担批量打胶的打胶工胶带清楚首件打胶的意义,以首件的胶缝质量作为批量件的打胶质量标准,依据“批量产品首件结构胶打胶参数表”记录的首件打胶工艺参数进行批量件打胶,随批量作结构胶缝固化时间试样。

2.8.2 打胶工必须进行技术等级评定,且只能从事等级许可范围内的工作。

2.8.3 双组份结构胶由于A、B组分的配比会影响胶的固化时间。一般情况打胶时胶枪出胶间断时间不能超过5分钟,打胶人员应每隔5分钟挤一次胶,在、这个参数仅供参考,针对每批胶的实际情况确定挤胶的间隔时间。胶枪在施工结束后或间断时间超过1小时,应清出枪体内混合的余胶,并将胶枪清理干净。

2.8.4 质量员参照首件的胶缝质量、“批量产品首件结构胶打胶参数表”记录的首件打胶工艺参数,进行批量件打胶质量检查,检查程序仍实行三检制度。

2.9 打胶固化、搬运要求

2.9.1 以随批量作固化时间试样的固化时间作为依据。

2.9.2 完全固化或未完全固化但变形迅速恢复的,可以清胶、移动。未完全固化且一旦变形不能恢复的,严禁触碰,并防止固化过程中交受外力作用。

2.9.3 如果打胶后急于发运,需要在胶中适当增加固化剂缩短胶的固化时间。

2.9.4 固化时温度或湿度达不到要求则相应增加空调或加湿器。

2.10 清理残胶要求

2.10.1 用刮刀修整胶缝,清理残胶。

2.10.2 将清理残胶后的玻璃或型材等材料用合适的清洁剂擦拭干净。清洁剂不能对邻近胶缝部位的材料产生咬底和腐蚀现象。

3. 工序加工完成后的质量标准

3.1 检验剥离试验样件、成品切胶检验。

3.2 外观质量检验

(1) 结构胶胶缝宽度:允许偏差0-0.5mm,结构胶胶缝厚度0-0.3mm。

(2) 合格品胶缝外观形状要求:要连续、饱满、平整、光滑、美观、无气泡、无接头、无残胶、无飞边、无污迹、转角处圆滑过渡、无缺肉断裂。

![黄星海:成为建筑五金创新的领跑者[专访坚铭建筑五金]](http://www.windoor168.com/gsjj_PIC/S20120505102011405.jpg%22)