随着移动网络的发展,越来越多的电子设备接入到移动网络中,新的服务和应用层出不穷。5G时代已经来临,更高的频率带来更高的数据传输速度。网络基站和天线阵列的数量成倍增长,但设计空间尺寸却越来越小。设备产品的功能更加复杂和强大,功耗也随之同步增长,元件使用过程中产生的热能如不能及时从内部散发出去,温度的升高会导致其运行速度减慢,寿命缩短。因此,如何有效地从产生更高温度的元件中移走大量的热,以确保器件足够的工作和服务寿命,是5G电子设备热管理面临的严峻问题。

这对用于通讯设备的导热界面材料(Thermal Interface Materials,TIM)提出了更高的要求,也势必将促进更多高性能材料的应用和发展。导热界面材料是决定电子产品散热效率高低的关键材料之一。

金属部件通过机械加工无法形成完全光滑的表面,其平整度取决于模具(词条“模具”由行业大百科提供)精度,而且只能控制在有限的限度内。无论是同种材料还是两种不同的材料,即使材料表面平整度很好或施加很大的扣合压力,仍然无法达到紧密接触。微处理器表面和热沉底面存在着各种细小坑槽和起伏。这些表面瑕疵造成元器件和散热片不能充分接触,在界面间形成空隙。

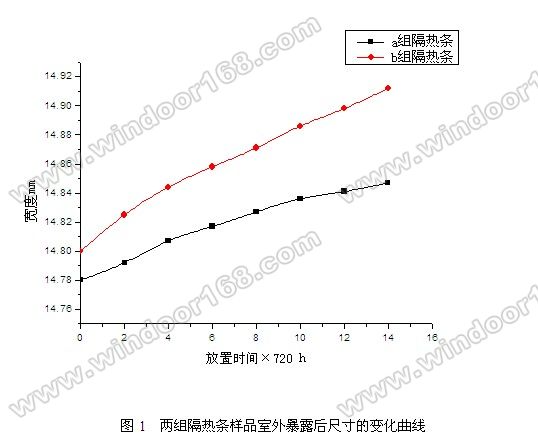

图1 元器件和散热片之间的空隙

从图1可以看到,无导热界面材料填充的两接触表面间的空隙中超过90%是空气。空气是热的不良导体,会严重阻碍接触界面的热量传递,这些看似细微的空隙足以令散热设施形同虚设。使用导热界面材料的目的就是为了填充接触面的空隙,降低接触热阻,提高传热效率。

一般而言,导热界面材料具有这些特性:1)低热阻;2)高热传导性;3)可压缩性及柔软性;4)表面浸润性;5)适当的粘性;6)对扣合压力的敏感性高;7)容易使用及处理;8)可重复使用性;9)冷热循环时稳定性好等。有机硅材料的自身特性非常适合用于导热界面材料,但其自身的热传导率较低,因此需要添加热传导(词条“传导”由行业大百科提供)率较高的无机粉末或金属粉末或来改善其热传导性能。

导热界面材料的传热效率主要是以热阻来表征,它是导热界面材料本身的热阻抗及其与两个接触界面的接触热阻之和:

其中,RTOT是导热界面材料的热阻抗,RC1和RC2分别是导热界面材料与两个接触表面的热阻抗,BLT是导热界面材料的接合胶层厚度,亦即两个接触表面之间的空隙区域,KTIM则是导热界面材料本身的热传导系数。可见,为了达到理想的热传导效果,应该最大限度地减小RTOT,这可以通过降低接合胶层厚度、降低接触热阻和提高导热界面材料的导热系数来实现。在实际的工艺环境下,这些参数会互相影响,针对特定的应用还涉及到材料之间的稳定性和匹配性问题,因此需要导热界面材料的设计开发者进行深入的研究和试验,才能实现导热界面材料最佳的使用性能。

导热界面材料有多种产品形式:导热膏、软性导热垫片、导热相变材料、导热凝胶、导热泥、粘合剂和密封剂等等。每种材料都有不同的特性与优缺点,使用者在选择时必须先确定材料的使用环境,如工作温度范围、元器件的发热量、封装设计、接触材料的表面粗糙度、接触间隙的大小、是否需要绝缘、可靠性和使用寿命等等,然后再根据各种不同的热界面材料的特性进行综合考量。

这对用于通讯设备的导热界面材料(Thermal Interface Materials,TIM)提出了更高的要求,也势必将促进更多高性能材料的应用和发展。导热界面材料是决定电子产品散热效率高低的关键材料之一。

金属部件通过机械加工无法形成完全光滑的表面,其平整度取决于模具(词条“模具”由行业大百科提供)精度,而且只能控制在有限的限度内。无论是同种材料还是两种不同的材料,即使材料表面平整度很好或施加很大的扣合压力,仍然无法达到紧密接触。微处理器表面和热沉底面存在着各种细小坑槽和起伏。这些表面瑕疵造成元器件和散热片不能充分接触,在界面间形成空隙。

这对用于通讯设备的导热界面材料(Thermal Interface Materials,TIM)提出了更高的要求,也势必将促进更多高性能材料的应用和发展。导热界面材料是决定电子产品散热效率高低的关键材料之一。

金属部件通过机械加工无法形成完全光滑的表面,其平整度取决于模具(词条“模具”由行业大百科提供)精度,而且只能控制在有限的限度内。无论是同种材料还是两种不同的材料,即使材料表面平整度很好或施加很大的扣合压力,仍然无法达到紧密接触。微处理器表面和热沉底面存在着各种细小坑槽和起伏。这些表面瑕疵造成元器件和散热片不能充分接触,在界面间形成空隙。

图1 元器件和散热片之间的空隙

从图1可以看到,无导热界面材料填充的两接触表面间的空隙中超过90%是空气。空气是热的不良导体,会严重阻碍接触界面的热量传递,这些看似细微的空隙足以令散热设施形同虚设。使用导热界面材料的目的就是为了填充接触面的空隙,降低接触热阻,提高传热效率。

一般而言,导热界面材料具有这些特性:1)低热阻;2)高热传导性;3)可压缩性及柔软性;4)表面浸润性;5)适当的粘性;6)对扣合压力的敏感性高;7)容易使用及处理;8)可重复使用性;9)冷热循环时稳定性好等。有机硅材料的自身特性非常适合用于导热界面材料,但其自身的热传导率较低,因此需要添加热传导(词条“传导”由行业大百科提供)率较高的无机粉末或金属粉末或来改善其热传导性能。

导热界面材料的传热效率主要是以热阻来表征,它是导热界面材料本身的热阻抗及其与两个接触界面的接触热阻之和:

图1 元器件和散热片之间的空隙

从图1可以看到,无导热界面材料填充的两接触表面间的空隙中超过90%是空气。空气是热的不良导体,会严重阻碍接触界面的热量传递,这些看似细微的空隙足以令散热设施形同虚设。使用导热界面材料的目的就是为了填充接触面的空隙,降低接触热阻,提高传热效率。

一般而言,导热界面材料具有这些特性:1)低热阻;2)高热传导性;3)可压缩性及柔软性;4)表面浸润性;5)适当的粘性;6)对扣合压力的敏感性高;7)容易使用及处理;8)可重复使用性;9)冷热循环时稳定性好等。有机硅材料的自身特性非常适合用于导热界面材料,但其自身的热传导率较低,因此需要添加热传导(词条“传导”由行业大百科提供)率较高的无机粉末或金属粉末或来改善其热传导性能。

导热界面材料的传热效率主要是以热阻来表征,它是导热界面材料本身的热阻抗及其与两个接触界面的接触热阻之和:

其中,RTOT是导热界面材料的热阻抗,RC1和RC2分别是导热界面材料与两个接触表面的热阻抗,BLT是导热界面材料的接合胶层厚度,亦即两个接触表面之间的空隙区域,KTIM则是导热界面材料本身的热传导系数。可见,为了达到理想的热传导效果,应该最大限度地减小RTOT,这可以通过降低接合胶层厚度、降低接触热阻和提高导热界面材料的导热系数来实现。在实际的工艺环境下,这些参数会互相影响,针对特定的应用还涉及到材料之间的稳定性和匹配性问题,因此需要导热界面材料的设计开发者进行深入的研究和试验,才能实现导热界面材料最佳的使用性能。

导热界面材料有多种产品形式:导热膏、软性导热垫片、导热相变材料、导热凝胶、导热泥、粘合剂和密封剂等等。每种材料都有不同的特性与优缺点,使用者在选择时必须先确定材料的使用环境,如工作温度范围、元器件的发热量、封装设计、接触材料的表面粗糙度、接触间隙的大小、是否需要绝缘、可靠性和使用寿命等等,然后再根据各种不同的热界面材料的特性进行综合考量。

其中,RTOT是导热界面材料的热阻抗,RC1和RC2分别是导热界面材料与两个接触表面的热阻抗,BLT是导热界面材料的接合胶层厚度,亦即两个接触表面之间的空隙区域,KTIM则是导热界面材料本身的热传导系数。可见,为了达到理想的热传导效果,应该最大限度地减小RTOT,这可以通过降低接合胶层厚度、降低接触热阻和提高导热界面材料的导热系数来实现。在实际的工艺环境下,这些参数会互相影响,针对特定的应用还涉及到材料之间的稳定性和匹配性问题,因此需要导热界面材料的设计开发者进行深入的研究和试验,才能实现导热界面材料最佳的使用性能。

导热界面材料有多种产品形式:导热膏、软性导热垫片、导热相变材料、导热凝胶、导热泥、粘合剂和密封剂等等。每种材料都有不同的特性与优缺点,使用者在选择时必须先确定材料的使用环境,如工作温度范围、元器件的发热量、封装设计、接触材料的表面粗糙度、接触间隙的大小、是否需要绝缘、可靠性和使用寿命等等,然后再根据各种不同的热界面材料的特性进行综合考量。