慧聪涂装网讯:

摘要:对环氧丙烯酸树脂进行改性,并用二元羧酸固化,通过混合、熔融挤出、磨粉、过筛制得适合塑料底材涂装的120℃低温固化环氧基丙烯酸粉末涂料。与红外固化方式相结合,可缩短固化时间。

对聚丙烯材质的汽车保险杆进行表面处理后,将低温固化环氧丙烯酸粉末涂料涂装在表面处理过的汽车保险杆上,提高涂层在保险杠上的附着力。检测结果表明:涂层具有优异外观、附着力和耐候性,降低了目前保险杠涂装时的VOC排放。

丙烯酸粉末涂料具有极为优异的装饰性、耐候性、耐污染性、防腐性、耐湿热性,具有优异的硬度和耐磨性能,广泛用于汽车、家电及高档装饰领域;特别是汽车领域,应用前景很好,因而引起国内外研究兴趣,目前已迅速成为国内外粉末涂料一个重要的品种。

GMA丙烯酸粉末涂料是粉末涂料一个重要分支,它是由GMA丙烯酸树脂、二元羧酸、颜料及各种功能助剂制得的粉末涂料。常规的粉末涂料在热风循环固化条件下固化温度高、时间长,汽车保险杠的聚丙烯容易发生变形。

本文研究制备了聚丙烯汽车保险杠用低温固化环氧丙烯酸粉末涂料,该体系能实现120℃低温固化,与红外固化结合,可缩短固化时间,有效避免了塑料的变形。通过对保险杠表面进行处理,解决了涂层与聚丙烯的附着力问题。

1实验部分

1.1原材料

环氧丙烯酸树脂A、B、C:进口;十二烷基二羧酸(DDDA)、十四烷基二羧酸(C14):山东凯赛生物;二十烷基二羧酸(C20):进口;脱气剂:Troy;流平剂:Estron;鎓盐促进剂:Jietonda;抗氧剂:BASF;塑料底材附着力促进剂:自制;炭黑:Orion。

1.2试验设备

平行双螺杆挤出机:ZS-35C,扬州远发;差示扫描量热仪(DSC):TA-200,TA公司;氙灯老化仪:Xe-3,Q-Sun。

1.3丙烯酸粉末涂料及涂层的制备

将GMA丙烯酸树脂、二元酸固化剂、脱气剂、固化促进剂、流平剂经过高速混合机混合3min、熔融挤出、磨粉,并经200目过筛,制得丙烯酸粉末涂料(挤出温度:30℃→120℃→90℃;喂料转速:22r/min;螺杆转速:45r/min)。用静电枪喷涂,喷涂电压为40~50kV,涂层膜厚60~80μm,参照文中固化条件进行固化。

1.4分析与测试

1.4.1热分析

用DSC分析粉末涂料固化过程中的热变化。粉末质量5~10mg,以10℃/min的升温速率从25℃升温到300℃,分析其玻璃化转变温度Tg、放热峰峰顶温度Tp、反应焓H。再降至室温,然后以10℃/min升温速率升温至150℃,分析涂层的Tg。

1.4.2性能检测

耐化学品性测试:分别将涂层在50℃的酸碱溶液中浸泡5h,观察涂层的颜色变化。实验用硝酸的体积浓度为10%;实验用混合酸是由体积浓度为10%的H3PO4溶液、HNO3溶液、HF溶液按体积比1∶1∶1配制而成的;实验用碱溶液为pH=13的NaOH溶液。结果描述如下:×—严重变色;√—明显变色;√√√—轻微变色;√√√√—不变色。

按GB/T10125—2012进行涂层的CASS盐雾实验;按GB/T1732—1993测试涂层的耐冲击性;按GB/T9275—2008测试涂层的铅笔硬度;按GB/T9286—1998测试涂层的层间附着力;按GB/T1865—2009测试涂层的氙灯老化性能。

2结果与讨论

2.1丙烯酸树脂合成单体

丙烯酸粉末涂料用树脂是由多种单体共聚而成,根据分子结构的差异和在树脂中所起作用不同可分为3类:硬单体、软单体、交联单体。各类单体介绍见表1。

低温固化GMA丙烯酸粉末涂料的开发与应用

在树脂合成中,可以用Fox公式[如式(1)]来预测树脂的Tg。

低温固化GMA丙烯酸粉末涂料的开发与应用

式中,Tg—共聚物的玻璃化转变温度,K;Tgn—参与聚合的各单体形成的均聚物的玻璃化转变温度,K;Wn—各单体的质量分数。

从Fox公式看出:硬单体的均聚物Tg高,若其含量高,则丙烯酸树脂的Tg高;反之,软单体的均聚物Tg低,若其含量低,则丙烯酸树脂的Tg低。因此,根据Fox公式可估算出合适的Tg下软硬单体组成。

交联单体的含量决定了参与固化反应的环氧基团的数目,从而影响粉末涂料中固化剂的用量以及涂膜的交联密度,最终影响涂膜的性能。交联单体越多,可供反应的环氧基团越多,涂膜致密性越好。高致密度的涂膜耐化学品性、耐候性等性能会提高,但过于致密会造成涂膜很脆,物理机械性能很差。因此,需综合考虑涂膜的物理化学性能来决定交联单体的含量。

2.2GMA丙烯酸树脂对涂膜性能的影响

本文考察了作为主要成膜物质的环氧丙烯酸树脂对涂膜性能的影响。选取了市场上具有代表性的环氧丙烯酸树脂A、B、C。3种树脂性能见表2。

低温固化GMA丙烯酸粉末涂料的开发与应用

从表2可以看出,树脂A和B性能相近,树脂A主要用于有色丙烯酸粉末涂料中,对颜料润湿性好,价格高;B树脂用在普通透明粉末涂料中,价格便宜。树脂C的Tg高,熔体黏度大。

低温固化GMA丙烯酸粉末涂料的开发与应用

按照表3配方,将上述3种树脂经混合、挤出、磨粉、过筛制备粉末涂料,喷涂在铝或钢铁底材上,后经175℃/20min固化制备涂层,考察树脂对涂层性能的影响,结果如表4所示。

低温固化GMA丙烯酸粉末涂料的开发与应用

从表4可以看出,由树脂A、B制得的粉末涂料性能接近;由于树脂C的Tg高、黏度大,树脂的相对分子质量高、硬单体含量高,所以涂层的层间附着力和耐冲击性差,但其制备的粉末涂料的Tg高且涂层硬度高。

树脂A或树脂B制得的丙烯酸粉末涂料的Tg低、粉末容易结块,但通过加入高Tg的树脂,粉末涂料的Tg明显上升,而且不会影响涂层性能。究其原因是高Tg的树脂相对分子质量高、硬单体含量高,链段不易运动;而Tg低的树脂通过熔融挤出已经与高Tg树脂通过互穿网络结构融为一体;高Tg树脂链段不易运动,从而也阻止了低Tg树脂的树脂链段的运动,从而表现出粉末涂料Tg上升,贮存稳定性提高。

单靠某种树脂难以使得粉末涂料同时具有优异的物理、化学性能,可以通过2种或几种树脂混合,使粉末涂料兼具几种树脂的性能,呈现“1+1>2”的效果。综合考虑成本和性能,配方5#(将树脂B和树脂C以质量比1∶1组合)最佳。

2.3固化剂碳链长度对涂膜性能的影响

环氧丙烯酸树脂固化通常采用二元酸作固化剂,常用十二烷基二羧酸(DDDA)。本文考察了不同碳链长度的二元酸固化剂对涂膜性能的影响,结果如表5所示。

低温固化GMA丙烯酸粉末涂料的开发与应用

从表5可以看出,固化剂碳链中碳的个数越多,碳链越长,碳链柔性越大,涂层的耐冲击性越好。由二十烷基二羧酸固化的涂层耐冲击性很优异,但涂层的耐混合酸性能稍差,且市场很少销售,因此,GMA丙烯酸树脂的固化剂选择12个碳或14个碳的二元酸。

2.4低温固化GMA丙烯酸粉末涂料的固化行为研究

为了制备低温固化GMA丙烯酸粉末涂料,将B、C2种丙烯酸树脂与鎓盐促进剂、抗氧剂经过挤出机熔融挤出,制得改性GMA丙烯酸树脂。将改性GMA丙烯酸树脂与DDDA、脱气剂、流平剂、炭黑按照表6配方称料、混合、挤出、磨粉制得低温固化GMA丙烯酸粉末涂料,然后将该粉末喷涂的样板分别在120℃红外固化炉、热风烘箱中固化,所得涂层的性能如表7所示。

从表7中可以看出,根据Tg测试结果,由改性低温固化丙烯酸树脂制备的低温固化GMA丙烯酸粉末涂料在烘箱中120℃固化30min可以实现固化完全,在红外固化炉中120℃固化8min便可以固化完全。在这2种固化条件下涂层均具有很好的耐化学品性。

低温固化GMA丙烯酸粉末涂料的开发与应用

低温固化GMA丙烯酸粉末涂料的开发与应用

低温固化GMA丙烯酸粉末涂料在红外固化条件下可以实现120℃/8min固化,实现了低温快速固化,扩大了粉末涂料的应用范围,塑料、碳纤维复合材料、MDF板等热敏底材可以采用该种粉末涂装。

2.5低温固化GMA丙烯酸粉末涂料在汽车保险杠上的应用

汽车保险杠由改性聚丙烯(PP)通过注塑成型,由于PP等常规塑料件耐温性差,常规粉末涂料由于固化温度高,易造成塑料件形变,所以目前保险杠多为液体涂料涂装。鉴于本研究中GMA丙烯酸粉末涂料能实现低温固化,故实验考察了其在汽车保险杠涂装中的应用效果。

改性聚丙烯是一种非极性塑料,而无论是溶剂型涂料、水性涂料还是粉末涂料都由极性树脂制得,两者相容性差。而且PP是一个绝缘体,涂料喷涂时难以上粉。因此,涂装之前需要对保险杠进行处理,以提高涂料的上粉能力以及涂层在塑料底材上的附着力,具体工艺如下:PP汽车保险杠→火焰处理提高表面极性→喷涂自制附着力促进剂→烘干→涂料涂装。

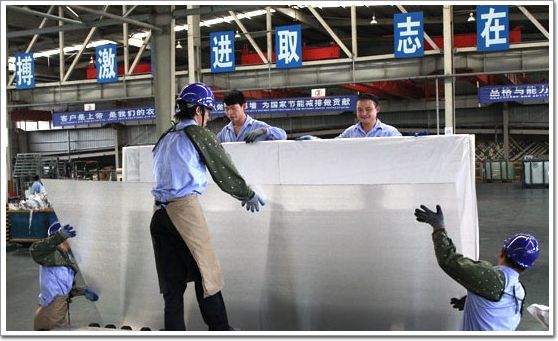

在本研究中,经上述工艺处理之后的保险杠用2.4制备的低温固化GMA丙烯酸粉末涂料进行涂装,并在120℃/8min红外条件下固化,涂层性能如表8,涂装后的汽车保险杠照片如图1所示。

低温固化GMA丙烯酸粉末涂料的开发与应用

低温固化GMA丙烯酸粉末涂料的开发与应用

从表8和图1可以看出,该低温固化GMA丙烯酸粉末涂料应用于汽车保险扛涂装,所得涂层性能优异,满足通用汽车标准要求。

3结语

通过分析GMA丙烯酸粉末涂料用树脂的结构,并对GMA丙烯酸树脂进行改性以提高其低温固化性能,同时选择合适的固化剂,制得贮存性能好、能在120℃/8min红外低温条件下实现快速固化的粉末涂料。实验将该粉末涂料成功应用于汽车保险杆涂装。结果表明:用低温固化GMA丙烯酸粉末涂料涂装的汽车保险杆涂层具有优异的性能,该工艺降低了汽车保险杠涂装过程的VOC排放。