慧聪供热采暖网 我国工业锅炉主要是以燃煤为主,具不完全统计,我国每年用于供暖的燃煤约4亿吨,其中有相当一部分燃煤因为锅炉的不完全燃烧和排烟热损失,白白的浪费掉。不但造成了能源的浪费,同时造成了环境污染。随着国家大力提倡节能减排,西安交大思源自主研发了ZG2000系统,提高锅炉的运行效率。

从锅炉燃烧效率中能看出,锅炉的两大损失,一个是固体不完全燃烧损失,即鼓风量不足,导致燃烧不充分,冒黑烟,炉渣中含有大量未燃尽的煤。不仅要增加脱硫除尘设备的负荷,也浪费了煤。另一大损失是过剩空气排热损失,即鼓风量过大,煤虽然燃尽了,但是炉膛里积聚了大量的过热空气,鼓风频率过大,为了满足炉膛微负压,引风频率也要加大,使得大量的热空气被带走,热能的利用率降低,烟气含氧量反而更高。引风机和鼓风机的频率都加大,其电流值也会加大,用电量也会急剧增加。

链条锅炉燃烧是大滞后、大惯性、多变量强耦合的非常难控制的对象,当前锅炉仅采用常规的PID控制,而PID控制对这类大滞后、非线性对象很难奏效,当负荷急剧变化时,往往会发生烟囱冒黑烟或炉排“跑黑”现象,不可能达到优化燃烧、节能环保的效果,使昂贵的控制系统成为摆设。

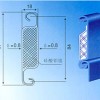

针对这些问题,西安交大思源科技公司依靠本校自动控制系的专家教授,在长期研究、实践的基础上,在国内率先推出了智能燃烧控制系统,实现了根据热量需求自动变化供煤速率,并按最佳风/煤比,调节相应的鼓风、引风量。即使在热负荷急剧变化的情况下,也能保证燃烧的自动控制,在节能、环保的前提下,适时、适量、高效地满足用户的热量需求,其控制原理框图如图所示。

锅炉能效管控系统ZG2000集成了此控制算法,是一个MIMO(多输入多输出)系统,有6个输入观测量,同时控制3个输出量,是一种智能算法,完全不同于传统的PID控制(单输入单输出),完全实现了锅炉燃烧的自动控制。

锅炉与热网联动控制

在当前集中供热项目中,大多数项目是锅炉控制和热网控制分开的。对于集中供热行业,单做锅炉节

能或是热网节能的效果都是有限的。假如单做锅炉控制,也只能保证在一定负荷下的排烟热损失和化学不完全燃烧热损失,而具体需要多大负荷却不可知,只是根据室外温度大概给一个负荷量,这样当系统总供热量与系统总负荷不一致时,可能造成全网平均室温偏高或偏低,总供热量的过高与不足总是交替出现。

单做热网也是同样结果。

现在大多数做热网的公司也只是停留在“气候补偿”或“分时段”供热的控制阶段,究其本质还是“看天烧火”的控制手段。要真正反映用户的供热需求,就必须实测每个换热站的热量,再根据所有换热站的总负荷来决定锅炉的负荷,达到“供需平衡”,这才是节能的本质。

例如,在供暖季节,如果某栋楼是采用分户计量的,白天上班时就会关掉室内阀门,那么用户负荷就

会减少,而锅炉只是根据室外温度来给出供热量,那么明显出现供大于求的不平衡状态,肯定造成浪费。

所以要达到锅炉节能,本质的问题是要求按需供热,而热网恰是反映锅炉的实际负荷,所以锅炉与热

网联合控制是行之有效的方法。ZG2000系统集成一个可以把锅炉和热网同时纳入到一个系统中的“复合控制器”,它很好地解决了锅炉与热网各自独立控制的“孤岛”局面,使两者数据可以共享,根据热网的统计负荷总量,及时调整锅炉燃烧负荷,达到供需平衡,节能降耗。