济南美顺sell/联系人:卢经理,,,,网址:

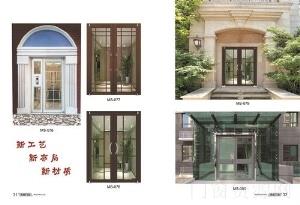

济南美顺不锈钢门业有限公司是专业生产精品工艺门,木质工艺门,工艺门和实木门等产品的知名公司。我司是集开发设计、生产制造、经营销售、安装及售后服务为一体的专业性生产厂家。若您想了解门制作工艺,钢质门生产工艺等详细信息,欢迎致电咨询!

济南美顺不锈钢门业有限公司是专业生产精品工艺门,木质工艺门,工艺门和实木门等产品的知名公司。我司是集开发设计、生产制造、经营销售、安装及售后服务为一体的专业性生产厂家。若您想了解门制作工艺,钢质门生产工艺等详细信息,欢迎致电咨询!

钢质门的生产与质量控制

质门为例,生产和质量控制可以参照下面工艺流程图来说明:

1 门框加工

1.1门框冲切

首先确定工单信息。包括门型、洞口尺寸、开向、数量、安装方式、五金配置、门框型式等,信息不全的及时与相关部门沟通。

根据门型对应的工艺文件(工艺卡、图纸或作业指导书)编制冲切程序,需要剪切的由剪床人员按工艺文件进行裁切。编程时应根据门框的展开料及BOM中提供的钢板规格进行排料,尽量将钢板排满,未排满的部分可在排布门框的同时插入附件等其它工件的冲切,避免浪费。

调整好设备,调入冲切程序,开始冲切。

冲切前,应核对钢板的规格及表面质量;冲切时,应参照工艺文件及相关规定做好自检、抽检。

1.2 门框折弯

确定工单信息。按照要求编制折弯程序,调整设备及折弯模具,开始折弯。折弯时应注意门框的折弯尺寸、角度,同时必须保证方向的正确。操作过程中应避免门框表面有大的划痕、硌伤等缺陷。

折弯时,应参照工艺文件及相关规定做好自检、抽检等。

1.3 门框焊接

门框焊接主要是将连接件、五金安装用加强板、挡灰盒、安装固定板等附件焊接到门框主体上的工序。

由于门框附件的焊接直接关系到五金的安装强度及门的使用功能,同时工艺参数不容易通过逐一测试的手段确认,因此确定为关键工序和质量控制点。

附件焊接大体分为点焊和CO2气体保护焊两种。对标准门框附件,如门框连接件、标准合页加强板、锁片加强板等,为保证焊接质量、提高焊接精度和生产效率,可设计适用于点焊工艺的结构,并利用点焊设备和工装对附件进行焊接。对一些非标附件及不适合点焊工艺的框型,从经济性方面考虑,应采用CO2气体保护焊焊接。

焊接前应根据附件类型更换焊接工装,设定设备参数,保证焊点饱满、牢固,没有假焊、虚焊、焊穿等现象,并将凸出门框表面的焊点打磨平整。

焊接时按工艺文件和相关规定做好自检、抽检。必要时应随机筹集门框的各部件(竖框、横框、底框等)组装,以检验其焊接质量及部件的互换性。

2 门扇加工

2.1门扇钢板剪切

为保证钢板的表面质量、提高生产效率,门扇钢板在冲切前,应先剪切成与展开料相同的尺寸。

剪切前,应核查工单信息,包括门型、洞口尺寸等,确定所需钢板的规格及类型等。按照工艺文件计算展开料尺寸,在剪床上剪切钢板至规定尺寸。

在操作过程中,应注意检查并保证钢板表面质量,避免出现划痕、磕碰、硌伤等缺陷。

操作时,应参照工艺文件及相关规定做好自检、抽检等。

2.2 门扇钢板冲切

首先确定工单信息。包括门型、洞口尺寸、开向、数量、五金配置等,信息不全的及时与相关部门沟通。

根据门型对应的工艺文件(工艺卡、图纸或文件)编制冲切程序。调整好设备,调入冲切程序,开始冲切。

冲切前,应核对钢板的规格及表面质量;冲切时,应参照工艺文件及相关规定做好自检、抽检。

2.3 门扇钢板折弯

首先确定工单信息。包括门型、洞口尺寸、开向、数量、五金配置等,信息不全的及时与相关部门沟通。

编制折弯程序,分别对门扇相应的钢板进行折弯。

折弯时首件必检,重点检查门扇成型尺寸、孔的位置尺寸、对角线尺寸、折弯角度等重要尺寸是否符合工艺文件的要求。不符合要求的应对折弯程序进行调整,直至折弯合格。在批量生产过程中,应不定时地对门扇折弯情况进行抽检,避免因设备因素导致的质量问题。

2.4 组装合门

组装合门作为关键工序和特殊工序,将影响整个门扇的质量和性能,应重点加以控制。

a. 附件组装。按照门型的组装工艺文件将附件(如锁体保护盒、合页加强板、加强龙骨等)放置在相应部位,以焊接、铆接等方式固定在门扇钢板上。固定后的附件应端正、牢固,位置准确;焊接时不应有损伤门扇表面。

b. 门扇内部填充材料。根据门型要求填充相应的材料,如岩棉、防火板、蜂窝纸板等,采用粘接剂与门扇钢板固定成整体。在开始生产前或中间每一次换胶时,均应按工艺规定的施胶量、工艺过程参数对粘接剂的粘接强度进行试验,不合格的不予使用。

c. 门扇热压。在门扇填充完毕并装配成型后,将门扇送入热压机。热压前,应根据门扇的厚度、填充材料、门扇钢板的类型选择热压机周边的定位块,调整热压机的压力、温度和时间,清理热压机平台的杂质,保证热压后的门扇厚度及表面质量达到规定的质量要求。

d. 门扇附件安装。根据门型安装各类附件,如合页、安全销或盖缝板等附件构件等。

在加工过程中,应参照工艺文件及相关规定做好自检、抽检。

3喷涂

喷涂工艺作为一个特殊过程,需要制订作业指导书来指导生产。

检查需要喷涂的工件表面,用砂纸或角磨机处理工件表面的焊点、焊渣、毛刺及划痕等影响外观质量的缺陷。打磨时应注意尽可能减少对镀锌层的损伤,以保证良好的防腐性能。处理后的产品表面不能有灰尘、油污、锈蚀、焊点等影响喷涂质量的缺陷。

根据工单要求的颜色,按照粉末的性质确定喷涂线的炉温、时间等各项参数开始进行喷涂。喷涂时应保证涂层均匀,无漏底、堆积、色差等缺陷。

对于填充防火板的防火门扇,为保证粘接强度,门扇应在放置一段时间后再进行喷涂。放置时间应根据防火胶的参数经试验后确定。

喷涂工序要求对所有门框、门扇产品进行全检。

4 五金附件安装

4.1 门框附件安装

按照工单及工艺文件的要求安装必要的附件,如单开门锁框的锁片、防火门的标识等。附件安装后应牢固、端正。

4.2 门扇五金附件安装

按照工单及工艺文件的要求,安装必要的附件,如锁体、合页、暗插销、固定扇锁片、盖缝板、视窗、百叶等附加结构。

5 质量控制

门框、门扇在包装前按照要求进行确认检验和例行检验,尤其是对防火门产品。

例行检验是在生产的最终阶段对生产线上的产品进行的100%检验,通常检验后,除包装和加贴标签外,不再进一步加工。

确认检验是为验证产品持续符合标准要求进行的抽样检验。

检验的内容主要包括:门型、外型尺寸、开向、颜色、五金配置、附件安装等。

检验合格后,粘贴产品合格标识。对于防火门粘贴消防产品信息流向标志和3C标志

6 包装

包装是产品出厂前的最后一道工序。在包装前,应对产品的表面质量全检,并检查产品的尺寸、方向、颜色等是否符合工单要求。

根据工艺文件对门框、门扇进行包装,包装材料应有足够的强度,包装箱内的各类部件安置应牢固可靠,避免发生相互碰撞、窜动,确保运输中产品不受损坏。

7 运输

产品在运输过程中应避免因行车时碰撞损坏包装,装卸时轻抬轻放,严格避免磕、摔、撬等行为,防止机械变形损坏产品,影响安装使用。

8 贮存

产品应放置在通风、干燥处,要避免和有腐蚀的物质及气体接触,并采取防潮、防雨、防晒、防腐等措施;

产品平放时应放置在高度不小于100mm的木拍上,门框堆码高度不得超过1500mm,门扇堆放高度不超过1200mm;产品竖放时,其倾斜角度不得大于20°。

钢质门的生产与质量控制

质门为例,生产和质量控制可以参照下面工艺流程图来说明:

1 门框加工

1.1门框冲切

首先确定工单信息。包括门型、洞口尺寸、开向、数量、安装方式、五金配置、门框型式等,信息不全的及时与相关部门沟通。

根据门型对应的工艺文件(工艺卡、图纸或作业指导书)编制冲切程序,需要剪切的由剪床人员按工艺文件进行裁切。编程时应根据门框的展开料及BOM中提供的钢板规格进行排料,尽量将钢板排满,未排满的部分可在排布门框的同时插入附件等其它工件的冲切,避免浪费。

调整好设备,调入冲切程序,开始冲切。

冲切前,应核对钢板的规格及表面质量;冲切时,应参照工艺文件及相关规定做好自检、抽检。

1.2 门框折弯

确定工单信息。按照要求编制折弯程序,调整设备及折弯模具,开始折弯。折弯时应注意门框的折弯尺寸、角度,同时必须保证方向的正确。操作过程中应避免门框表面有大的划痕、硌伤等缺陷。

折弯时,应参照工艺文件及相关规定做好自检、抽检等。

1.3 门框焊接

门框焊接主要是将连接件、五金安装用加强板、挡灰盒、安装固定板等附件焊接到门框主体上的工序。

由于门框附件的焊接直接关系到五金的安装强度及门的使用功能,同时工艺参数不容易通过逐一测试的手段确认,因此确定为关键工序和质量控制点。

附件焊接大体分为点焊和CO2气体保护焊两种。对标准门框附件,如门框连接件、标准合页加强板、锁片加强板等,为保证焊接质量、提高焊接精度和生产效率,可设计适用于点焊工艺的结构,并利用点焊设备和工装对附件进行焊接。对一些非标附件及不适合点焊工艺的框型,从经济性方面考虑,应采用CO2气体保护焊焊接。

焊接前应根据附件类型更换焊接工装,设定设备参数,保证焊点饱满、牢固,没有假焊、虚焊、焊穿等现象,并将凸出门框表面的焊点打磨平整。

焊接时按工艺文件和相关规定做好自检、抽检。必要时应随机筹集门框的各部件(竖框、横框、底框等)组装,以检验其焊接质量及部件的互换性。

2 门扇加工

2.1门扇钢板剪切

为保证钢板的表面质量、提高生产效率,门扇钢板在冲切前,应先剪切成与展开料相同的尺寸。

剪切前,应核查工单信息,包括门型、洞口尺寸等,确定所需钢板的规格及类型等。按照工艺文件计算展开料尺寸,在剪床上剪切钢板至规定尺寸。

在操作过程中,应注意检查并保证钢板表面质量,避免出现划痕、磕碰、硌伤等缺陷。

操作时,应参照工艺文件及相关规定做好自检、抽检等。

2.2 门扇钢板冲切

首先确定工单信息。包括门型、洞口尺寸、开向、数量、五金配置等,信息不全的及时与相关部门沟通。

根据门型对应的工艺文件(工艺卡、图纸或文件)编制冲切程序。调整好设备,调入冲切程序,开始冲切。

冲切前,应核对钢板的规格及表面质量;冲切时,应参照工艺文件及相关规定做好自检、抽检。

2.3 门扇钢板折弯

首先确定工单信息。包括门型、洞口尺寸、开向、数量、五金配置等,信息不全的及时与相关部门沟通。

编制折弯程序,分别对门扇相应的钢板进行折弯。

折弯时首件必检,重点检查门扇成型尺寸、孔的位置尺寸、对角线尺寸、折弯角度等重要尺寸是否符合工艺文件的要求。不符合要求的应对折弯程序进行调整,直至折弯合格。在批量生产过程中,应不定时地对门扇折弯情况进行抽检,避免因设备因素导致的质量问题。

2.4 组装合门

组装合门作为关键工序和特殊工序,将影响整个门扇的质量和性能,应重点加以控制。

a. 附件组装。按照门型的组装工艺文件将附件(如锁体保护盒、合页加强板、加强龙骨等)放置在相应部位,以焊接、铆接等方式固定在门扇钢板上。固定后的附件应端正、牢固,位置准确;焊接时不应有损伤门扇表面。

b. 门扇内部填充材料。根据门型要求填充相应的材料,如岩棉、防火板、蜂窝纸板等,采用粘接剂与门扇钢板固定成整体。在开始生产前或中间每一次换胶时,均应按工艺规定的施胶量、工艺过程参数对粘接剂的粘接强度进行试验,不合格的不予使用。

c. 门扇热压。在门扇填充完毕并装配成型后,将门扇送入热压机。热压前,应根据门扇的厚度、填充材料、门扇钢板的类型选择热压机周边的定位块,调整热压机的压力、温度和时间,清理热压机平台的杂质,保证热压后的门扇厚度及表面质量达到规定的质量要求。

d. 门扇附件安装。根据门型安装各类附件,如合页、安全销或盖缝板等附件构件等。

在加工过程中,应参照工艺文件及相关规定做好自检、抽检。

3喷涂

喷涂工艺作为一个特殊过程,需要制订作业指导书来指导生产。

检查需要喷涂的工件表面,用砂纸或角磨机处理工件表面的焊点、焊渣、毛刺及划痕等影响外观质量的缺陷。打磨时应注意尽可能减少对镀锌层的损伤,以保证良好的防腐性能。处理后的产品表面不能有灰尘、油污、锈蚀、焊点等影响喷涂质量的缺陷。

根据工单要求的颜色,按照粉末的性质确定喷涂线的炉温、时间等各项参数开始进行喷涂。喷涂时应保证涂层均匀,无漏底、堆积、色差等缺陷。

对于填充防火板的防火门扇,为保证粘接强度,门扇应在放置一段时间后再进行喷涂。放置时间应根据防火胶的参数经试验后确定。

喷涂工序要求对所有门框、门扇产品进行全检。

4 五金附件安装

4.1 门框附件安装

按照工单及工艺文件的要求安装必要的附件,如单开门锁框的锁片、防火门的标识等。附件安装后应牢固、端正。

4.2 门扇五金附件安装

按照工单及工艺文件的要求,安装必要的附件,如锁体、合页、暗插销、固定扇锁片、盖缝板、视窗、百叶等附加结构。

5 质量控制

门框、门扇在包装前按照要求进行确认检验和例行检验,尤其是对防火门产品。

例行检验是在生产的最终阶段对生产线上的产品进行的100%检验,通常检验后,除包装和加贴标签外,不再进一步加工。

确认检验是为验证产品持续符合标准要求进行的抽样检验。

检验的内容主要包括:门型、外型尺寸、开向、颜色、五金配置、附件安装等。

检验合格后,粘贴产品合格标识。对于防火门粘贴消防产品信息流向标志和3C标志

6 包装

包装是产品出厂前的最后一道工序。在包装前,应对产品的表面质量全检,并检查产品的尺寸、方向、颜色等是否符合工单要求。

根据工艺文件对门框、门扇进行包装,包装材料应有足够的强度,包装箱内的各类部件安置应牢固可靠,避免发生相互碰撞、窜动,确保运输中产品不受损坏。

7 运输

产品在运输过程中应避免因行车时碰撞损坏包装,装卸时轻抬轻放,严格避免磕、摔、撬等行为,防止机械变形损坏产品,影响安装使用。

8 贮存

产品应放置在通风、干燥处,要避免和有腐蚀的物质及气体接触,并采取防潮、防雨、防晒、防腐等措施;

产品平放时应放置在高度不小于100mm的木拍上,门框堆码高度不得超过1500mm,门扇堆放高度不超过1200mm;产品竖放时,其倾斜角度不得大于20°。

20161214